技術開発物語Technology Development Story

「タイガースクエアトーン・D」開発物語

日本にも理想的な音響空間を!

高い志と日本初の技術で、

かつてない吸音化粧天井板が誕生

建物内で大勢の人の声が反響してしまい、話し声や館内放送が聞き取りづらいという経験があるだろう。

そんな音の反響を改善し、明瞭に声が聞こえる静かな室内空間を構築する。

そのために欠かせない吸音化粧天井板と非吸音化粧天井板開発に挑んだ人達がいた。

しかし、その完成には、日本にはない新たな技術開発が必要だった。

-

建築物に関して、“防音”や“遮音”に目を向ける人は日本でも増えてきている。しかし、室内の“音響”まで意識する人はまだまだ数少ない。欧米では、建築物の音響設計は当然考えるべき要素であり、そのレベルも非常に高い。しかし、日本では欧米の域にはほど遠い。この現状に、商品開発部長(当時)の松本敏夫は以前から疑問を感じていた。

「歴史的に欧米は石造りの建物が主流で、日本は障子やふすまなど音を吸収しやすい紙が建材として多く使われてきたという違いはあります。しかし、近年日本でも鉄筋や鉄骨とコンクリートを組み合わせた建物が主流となったため、室内の音響環境は欧米に近づいているのです。それなのに、欧米に比べて日本の音響設計は建材、技術双方で遅れていると言わざるをえません」(松本)

-

顧問(元・商品開発部長)松本 敏夫

顧問(元・商品開発部長)松本 敏夫

石で囲まれた空間は音が反響しやすく声が聞き取りづらいため、欧米では住空間における音響環境を向上させようと、壁にさまざまな大きさ、形状の壺を埋め込み吸音するなど、試行錯誤を繰り返してきた長い歴史がある。一方、昔から日本は、特別な手段を講じなくても、話しやすい住環境にあった。この違いが、欧米人と日本人の音に対する価値観の差に影響しているのではないかと松本はいう。「日本でも鉄筋コンクリート造の建築物が主流となって以降、岩綿(ロックウール)(※1)を固めて成形したロックウール吸音板を使うなど、対策は講じられてきました。しかし、この板が吸収する周波数帯は1000~2000Hz(ヘルツ)という高い音――高周波数帯域が中心であり、人の声の周波数帯域150~600Hzという低い音の吸音率は非常に悪い(※図1)」(松本)

このような状況に忸怩たる思いを抱いていた松本は、「日本でももっと静かで、声が一字一句明瞭に聞こえる室内空間をつくりたい」と、人の声を効率的に吸音する化粧天井板の開発を企画。その準備のために2003年2月、音響技術の先進国であるヨーロッパへと視察に出掛けたのだった。※1 ロックウール短いガラス繊維でできた綿状の素材。断熱材としてだけでなく、吸音材としても日本では広く用いられている。

-

※図1スクエアトーン・Dと岩綿(ロックウール)吸音板の吸音性能の比較

岩綿(ロックウール)が高い音を吸収しやすいのに比べ、スクエアトーン・Dは、人の声の周波数帯域である低い音の吸収率が非常に良い。

- ●スクエアトーン・D 空気層300mm

- ■12岩線板+9.5せっこうボード

-

欧州を訪れた松本たちは、音響設計がしっかりと根付き、目的に応じて天井板を使い分けている様にあらためて驚かされた。「ヨーロッパの学校では、教室の天井に2種類の板を張っていました。1つは人の声を吸収する吸音板で、これは生徒が座る場所の天井部分に、もう一つは声を反射する非吸音板で、こちらは教壇の天井部分に施工。この組み合わせによって、先生の声が教室の隅まで明瞭に聞こえるよう設計されているのです。こういう教室は『大きな声を出す必要がなく話しやすい』と先生方にも人気がありました」(松本)

-

吸音板と非吸音板を施工した教室例

室内で声が反響してしまうのは、直線的に耳に届く声よりも天井や壁、床に反射した声が、遅れて聞こえてくるから。この遅れて届く声を吸音板が吸収することで反響を防ぎ、話し声 が明瞭に聞き取れるようになる。吸音板と非吸音板を組み合わせることで、理想的な音響設計を実現できる。

また、吸音化粧板を製造・販売している英BPB社(現:サンゴバン社)のデンマークとフランスの工場を視察した際は、国民性を反映してデザインを変えている点に興味をひかれる。芸術性を重んじるフランスでは吸音するための穴が流線型に配置されているなど、デザイン性の高いものが生産され、機能性を重んじるドイツの影響を色濃く受けるデンマークでは、四角い穴が格子状に配置された天井板が作られていた。

「日本での音響設計のレベルを高めるためには、何よりも売れる製品でなければなりません。さまざまな場所に施工され、その良さを実感してもらうことが、意識の喚起につながるからです。そのためには、日本人の嗜好に合い、かつ長い間飽きのこないデザインでなければならない。この嗜好を探るた めに、フランスとデンマークで生産されている製品を持ち帰り、複数の設計事務所でいずれのデザインなら設計に採用してもらえるかを調べていきました。同時に、数十年にわたり売れ続けている吸音しない化粧天井板『ジプトーン』がベストセラーたりえている要素――“天井を構成する材料として最も安価”で、“軽量鉄骨(厚さ0.6mm以下の亜鉛メッキの鉄板)下地に直張りできる施工性の簡便さ”を取り入れるなど、帰国後は市場に受け入れられる製品像を徹底的に吟味しました」(松本)

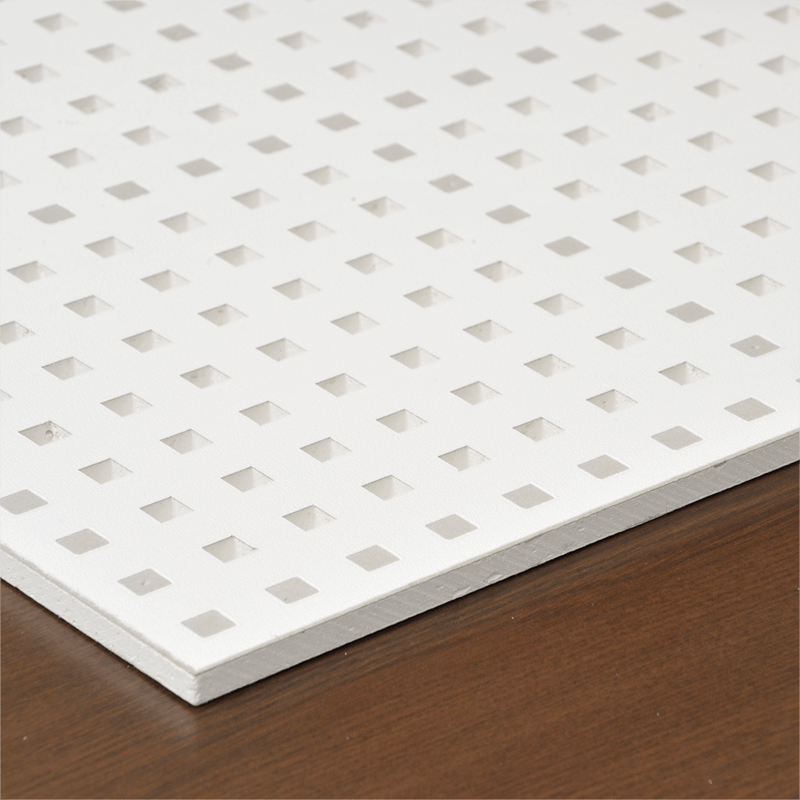

こうして、①直張り化粧天井板、②不燃材料、③人の声の周波数帯域を幅広く吸音できる性能、④安価、⑤几帳面な日本人の好みに合う四角い穴が格子状に整然と並んだ意匠、⑥吸音板と非吸音板を同一デザインで製品化するなどの開発方針を固めていった。そして、デザインや吸音性能、施工性の研究開発を「商品開発部」、金型形状をはじめとした製造技術開発を「エンジニアリング部」、不燃材料の認定を取得するためにボード裏面に張る不燃紙の開発や強度試験を「技術研究所」、原板となるせっこうボードの厚さをより均一化するための生産技術を「千葉第2工場」に振り分けていく。こうして、2003年の初夏から製品名『タイガー スクエアトーン・D』開発プロジェクトが始動し始めた。だが、その開発には日本にはない技術が必要で、新たな技術を開発するところから取り組まなければならなかった。

-

直径1cmの四角い穴が格子状に整然と並んだデザインが特徴の『タイガー スクエアトーン・D』。一見しただけでは分かりにくいかもしれないが、この穴には貫通している部分と、貫通していない部分=半貫通部分がある。この“半貫通”の凹みを美しく仕上げるのが「実に難しかった」と新見克己は語る。

「貫通部分は、BPB社とクロスライセンス契約を結び、当社の最先端の生産技術を提供する代わりに、穴を開ける金型の先端(ピン)形状の技術供与を受けることで解決しました。しかし、BPB社では半貫通という工法は採用していなかったため、当社が独自に技術開発を行う必要があったのです」BPB社の製品は、現場でビス留めしたあと、表面をパテで埋めてから塗装する仕様になっていた。一方、スクエアトーン・Dは、施工を簡単にするために工場で表面塗装まで行い施工現場ではビスで留めるだけで仕上がるように設計した。しかも、半貫通部分に頭を凹みと同色に塗装したビスを打つことで、格子状のデザインへの影響を最小限に抑えられるようにしなければならなかった。このような工法は、BPBのみならず、世界のどこにも存在しない技術だったのだ。

設備開発チームの中心として半貫通の工法確立に取り組んだ岡崎勝一は、何度試してもうまくいかない状況に悩み抜く。そして一時は、発想の転換とばかりにボードを凹ませるのではなく、塗料によって四角い模様以外を盛り上げる手法も試みた。「機械で着物の生地を染める最もポピュラーな方法である捺染(なっせん)(※2)を応用しようと考えました。これは当社の他のボードに取り入れている工法だったのですが、やはり四角の辺部分がシャープに仕上がりませんでした」岡崎が半貫通の工法探索に取り組んでから、早くも1年近くの月日が過ぎようとしていた頃、ようやくその突破口を見つけることになる。※2 捺染(なっせん)顔料や染料で模様をつけ、熱処理などの加工をほどこして布に定着させる方法。Tシャツの模様などによく使われるプリント法の一つ。型を切り抜き、そこにのりを混ぜた染料を流し込んで固めるため、模様部分が盛り上がる。

-

エンジニアリング部長(当時)新見 克己

エンジニアリング部長(当時)新見 克己

-

-

エンジニアリング課 課長(当時)岡崎 勝一

エンジニアリング課 課長(当時)岡崎 勝一

-

発売予定日が近づく中、あせる岡崎に一筋の光明が差してくる。新見の『貫通部分の仕上がりはシャープだ』という一言がヒントとなったのだった。金型には、オスとメスがある。貫通部分の金型で説明すると、ボードに穴を開けるピンのついたものがオス型、ボードの下側で支え、穴が空いているほうがメス型だ。このメス型部分にボードの穴をシャープに仕上げるためのある加工が施されていた。「ここからは企業秘密なので詳しく説明することはできませんが、この加工を半貫通にプレスするオス型に応用することで表面の紙がたわむことも、よじれることもなく、シャープに凹ませることができるようになりました。その後、販売生産のぎりぎりまで、精度を高めていくことに時間を費やしました」(岡崎)

このプロジェクトで苦労したのは、半貫通技術開発だけではない。不燃材料の認定を取るための不燃紙開発と、それをボード背面に張り付ける技術、ビスがボード表面の紙を巻き込みを防ぐためのビスのねじ形状の工夫など、すべてはあらゆる可能性を限界まで詰めて考え抜いた結果である。「このプロジェクトが実現できたのは、途中で開発方針を追加、変更することなく、最初の段階で目指すべきゴールを明確にしたことで、メンバーは持てる力を一点に集中することができたことが大きかったと思います。そして、その完成度の高さは、2004年12月の販売開始以来、製品に対するクレームがまったくなかったことからも証明されています」(松本)

スクエアトーン・Dは、発売以来想像以上の売れ行きを見せ、2007年1月には北九州工場に生産ラインを増設。施工物件は、学校や会議室の天井からオフィスビルのエントランス部など、広がりを見せ始めている。また、このプロジェクトチームは2008年に社内表彰である「社長賞」も受賞した。室内の音響設計に対する日本人の認識を高め、そのレベルを向上させたいという思いからスタートした同プロジェクトは、利益という成果だけでなく、吉野石膏が長年蓄積してきた技術を総動員し、プロジェクトメンバーが総力を結集したことで、かつてない技術を生み出すという財産までをも生み出したのだった。 -

スクエアトーンを使用した天井

スクエアトーンを使用した天井

-

松本 敏夫(まつもと としお) 顧問

松本 敏夫(まつもと としお) 顧問

1999年入社/工学部 建築学科 卒大学の建築学科で音響工学を専攻し大手建設会社に入社。数々の施工現場で所長を歴任した後、吉野石膏に入社。その知識と経験を商品開発に生かす。趣味はクラシック音楽の鑑賞で、コンサートに行くだけではなく、「いい音楽」を聞くために国内外の著名なコンサートホールにも足を運ぶ。

-

新見 克己(にいみ かつみ) 代表取締役専務 技術本部長

新見 克己(にいみ かつみ) 代表取締役専務 技術本部長

1981年入社/機械工学部 機械工学科 卒工務部でキャリアをスタートした後、東京工場、九州工場、三河工場、千葉第二工場、今治工場の建設などを経て、1998年からエンジニアリング部に在籍。2007年には千葉第三工場の建設に携わるなど、同社の工場の生産ライン、機械類の開発に取り組んできた。休日は、健康を考えて都内の旧跡を巡る散歩に出掛けることが多い。

-

岡崎 勝一(おかざき しょういち) 社長室 次長

岡崎 勝一(おかざき しょういち) 社長室 次長

1987年入社/高専 機械工学科 卒入社後、エンジニアリング部で北九州工場建設や三河工場ライン増設などに携わった後、小名浜吉野石膏に6年在籍。2001年から現職。粘りと頑張りをモットーとする。釣りが趣味だが、最近は家族と過ごす時間を楽しみにしている。

タイガースクエアトーンができるまで

➊タイガースクエアトーンの元となる、せっこうボードに成型された製品がラインに運ばれてきます。

➋当社が独自に開発した穴開け用のマシンにボードが送り込まれると、複数種類の穴が等間隔できれいに開けられます。

➌この穴の開け方こそが、当社が独自に開発した技術であり、機械が完成するまでに1年間もかかりました。

➍この機械の開発によって高い吸音性能が実現しました。

➎穴あきボードは施工時、表面に化粧加工しなくても済むように、化粧用の白色塗料が塗られます。

➏塗られた塗料は、ドライヤーの中で短時間で乾燥されます。

➐乾いたボードの裏側には、「不燃材」の要件を満たすために、不燃紙が貼り付けられます。

➑製品チェックは機械だけでなく、最後は人間の目視による厳しい品質検査が加わります。

➒最終完成品は、二つにたたまれ梱包マシンに送り込まれます。

➓これが、当社自慢の新製品「タイガースクエアトーン」です。学校や、空港や、ビルのエントランスなど、音響を制御する空間での展開が期待されています。